As instalações comerciais de chope existentes no Brasil são basicamente duas: chopeiras dotadas de caixas de gelo e chopeiras elétricas.

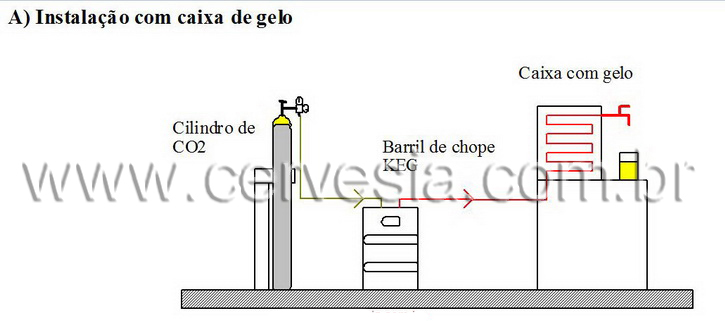

Chopeiras com caixa de gelo - as instalações dotadas de caixas de gelo obedecem ao seguinte esquema básico abaixo:

A finalidade da serpentina na caixa de gelo é resfriar o chope através do gelo picado. Esse gelo deve ser picado bem miúdo fora da caixa e colocado de forma a preencher todos os espaços vazios, para um resfriamento mais eficiente. Muitas vezes o gelo é quebrado dentro da caixa, danificando de modo irreversível a serpentina, dificultando com isto a limpeza e desinfecção da mesma. Esta deficiente sanitização provoca problemas de ordem microbiológica no chope (turvação, odor e paladar alterados).

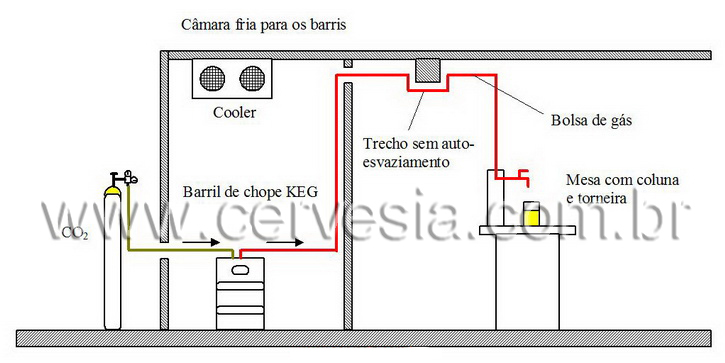

Chopeiras elétricas - as instalações das chopeiras elétricas obedecem ao seguinte esquema básico:

As chopeiras elétricas fazem o papel da caixa de gelo, e são dotadas de um compressor semelhante ao de uma geladeira, com um termostato que controla a formação do banco de gelo para a conservação da temperatura. Possuem ainda um agitador que impede o congelamento total e uniformiza a temperatura para a serpentina. A caixa de serpentina armazena a água e a unidade de refrigeração, e é dotada de torneiras com compensador para que se possa obter cerveja (líquido) ou espuma.

A concepção das instalações

A limpeza dos componentes que entrem em contato com o produto só será microbiologicamente eficiente, quando todos estes componentes forem dimensionados e construídos de acordo com critérios sanitários. As influências sobre a higiene e sanitização dependem, em primeira linha, da distribuição da instalação, assim como as suas conexões e componentes utilizados.

Deve-se evitar tubulações de cerveja longas, desse modo o barril deve ser estocado em câmara fria ou balcão frigorífico próximos.

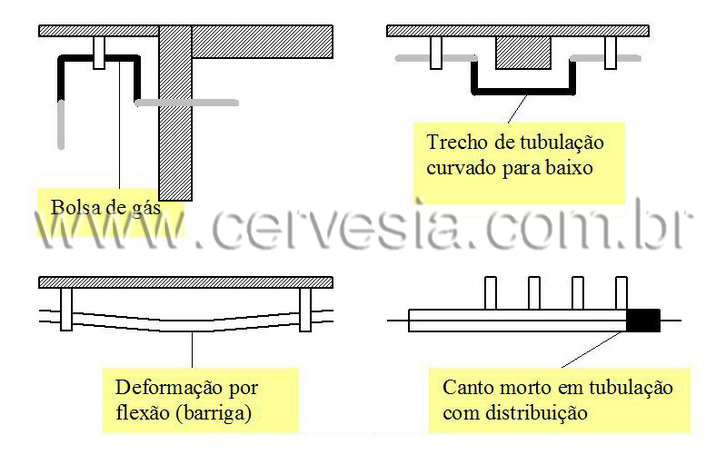

As tubulações de cerveja devem poder ser esvaziadas sem auxílio externo, isto é, esvaziar-se por si. Isso significa que quando da instalação das tubulações, que são adaptadas às características da construção (prédio), devem ser evitados pontos com curvas para baixo, como por exemplo, “barrigas” na tubulação - devido ao peso da tubulação cheia ou através de dilatação térmica.

Outros sim, deve-se evitar curvas para cima, pois podem ser formadas bolsas de gás ou ar, onde restos de cerveja secam na tubulação e podem se tornar focos de contaminação.

A figura a seguir mostra uma tubulação com um trecho que não se esvazia sozinho, assim como pontos onde podem se formar e manter bolsas de gás, que de acordo com o tipo de torneira (torneira de compensação, torneira comum), leva a problemas de extração de chope e também higiênicos (microbiológicos).

Nas figuras a seguir podemos observar em detalhe os pontos problemáticos (higienicamente).

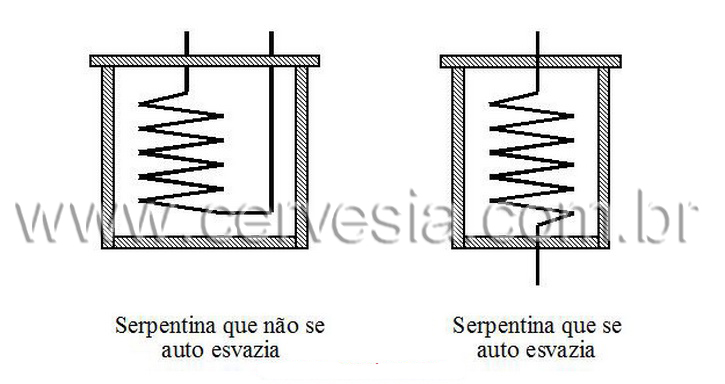

Um exemplo típico para o esvaziamento deficiente são as serpentinas nas caixas de gelo ou chopeiras (resfriamento por passagem), onde a entrada e a saída encontram-se no lado superior do resfriador.

A conseqüência na prática é a contaminação da cerveja que permanece parada na tubulação, que não foi limpa logo após o uso.

Os cantos mortos, como por exemplo, tampões ou finais de bifurcações representam problemas para a limpeza, já que não podem ser limpos mecanicamente; mas também a limpeza química só elimina os microrganismos após longo tempo de contato.

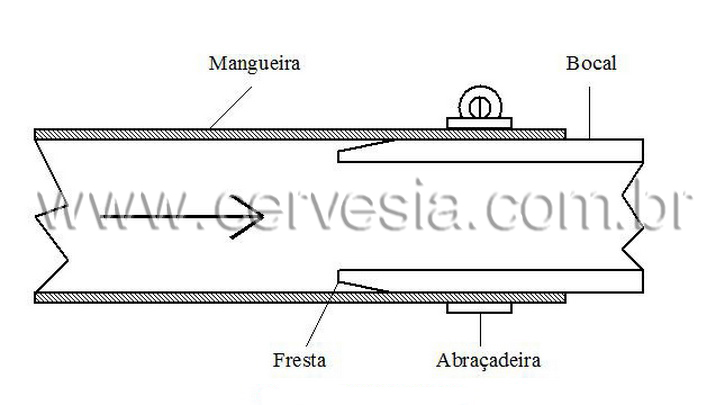

Em pontos de conexões (tubulações rígidas com tubulações flexíveis - mangueiras), devem ser evitadas frestas e pontos mortos estreitos, que praticamente não são atingidos pela ação da limpeza.

Um exemplo para isso são os terminais para mangueiras, onde na transição entre a mangueira e o terminal surgem frestas, que podem ser evitadas com a utilização de uma abraçadeira sobre o local da emenda problemática - com um terminal (bocal) de desenho adequado.

Os isolamentos térmicos das tubulações de cerveja devem ser dotadas de vedações para vapor (hermeticamente fechadas ao ar), já que a formação de umidade entre a tubulação de cerveja e o isolamento provoca a formação de fungos. Como demonstra a prática, substâncias oriundas dos fungos podem atravessar as paredes das tubulações plásticas e afetar o paladar da cerveja.

Na concepção dos componentes, possuem influência as asperezas superficiais dos materiais, assim como as transições (passagens) que não sejam suficientemente lisas ou retas.

Problemas surgem entre superfícies de contato metálicas, entre superfícies de vedação em conexões rosqueadas ou em vedações móveis (dinâmicas). Em construções higiênicas deve-se dedicar especial atenção a estes pontos, que devem sofrer verificação adicional, através de testes.

Devido à sua função, a válvula de barril Keg é de concepção complexa, já que contém vedações móveis em razão do movimento do corpo da válvula.

As vedações circulares mais utilizadas são os “o-rings”, que possuem, devido à sua função de vedação, uma medida radial demasiada, e também um jogo lateral no assento, pelas suas propriedades elásticas (expansão lateral quando submetido à compressão).

Entre as peças e também no assento do “o-ring” permanecem canais estreitos, frestas e cantos mortos, onde ocorre contato com o produto, mas a limpeza é possível apenas com a desmontagem da válvula.

Para a limpeza completa é necessário retirar as vedações dos assentos, para evitar reinfecções.

Fonte: Matthias Rembert Reinold

Mestre Cervejeiro Diplomado