A limpeza e desinfecção das instalações de chope devem ser efetuadas no mínimo a cada 14 dias, enquanto que componentes que entram em contato com a cerveja e o ar alternadamente (por exemplo, torneiras), requerem uma limpeza diária.

Como resultado da limpeza e desinfecção é exigido o mais baixo índice de contaminação possível.

Para se atingir seguramente o efeito de limpeza requerido, é necessário atentar para as seguintes exigências:

A - A concepção da instalação completa de chope deve permitir fácil assepsia e não permitir a presença de restos de produto.

B - Todos os componentes da instalação devem ser construídos de acordo com as exigências sanitárias. Isto significa que pontos fracos na construção, em cujo lugar, por exemplo, microrganismos podem se multiplicar livremente e contaminar a cerveja, devem ser evitados.

O efeito que leva à contaminação dos componentes da instalação é causado por grandes forças de adesão, que agem entre os depósitos de sujidade (compostos de cerveja, microrganismos) e as superfícies dos componentes e tubulações.

A superação destas forças por meio apenas de altas vazões de líquido não é possível, o que faz com que uma limpeza mecânica seja uma solução viável.

Além disso, surgem nas frestas e cantos forças capilares, que são responsáveis pela retenção de restos de produto nestes pontos problemáticos, onde servem de meio de cultura para microrganismos.

Todo o circuito das tubulações de chope deve ser isolado, principalmente quando passa por ambientes quentes (temperaturas elevadas aceleram a reprodução de microrganismos).

A cerveja não fornece condições ideais para o desenvolvimento de microrganismos, devido ao pH baixo, à presença de álcool, CO2, componentes de lúpulo e carência de oxigênio.

O circuito das tubulações deveria, ao final do expediente, ser esvaziado e enxaguado com água, mantendo-se as tubulações cheias com água até o próximo expediente.

Em tubulações mais longas ocorrerá uma perda de bebida mais significativa, mas não haverá prejuízo na qualidade do produto.

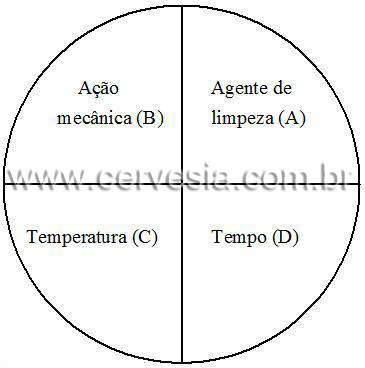

Os fatores que influenciam o processo de limpeza são os seguintes:

Agente de limpeza (A) - a atividade química da solução de limpeza - composição, concentração, tensão superficial, poder de dispersão, etc.;

Tempo (D) - a duração do processo de limpeza - quanto mais tempo circula o líquido de limpeza, melhor o resultado. Após certo período de tempo, todavia, os efeitos adicionais são irrelevantes.

Ação mecânica (B) - o efeito mecânico da solução de limpeza bombeada, pois uma vazão mais elevada significa uma turbulência melhor e remoção mecânica da sujidade.

A temperatura (C) - a temperatura da solução de limpeza deve ser adaptada ao agente de limpeza e tipo de sujidade, o que permite uma limpeza mais rápida e profunda.

Nem todos os fatores precisam ser constantes durante o processo de limpeza e através de alterações especiais dos fatores individuais, teremos como resultado um procedimento de limpeza otimizado.

Na limpeza de tubulações de chope, normalmente utiliza-se um procedimento unificado (limpeza e desinfecção), por meio da aplicação de um produto alcalino clorado (concentração de 3%).

A limpeza mecânica das tubulações poderá ser feita utilizando-se duas bolas de esponja, adequadas à bitola (7 e 10 mm), a uma velocidade linear de 2 - 2,5 m/s. Sem a utilização das esponjas, a velocidade linear do líquido deveria ser de 4 - 7 m/s, o que geraria altas pressões, não suportadas pelas instalações (mangueiras, conexões, etc.).

O procedimento básico de limpeza compreende:

1) Pré-enxágue com água;

2) Circulação de solução alcalino-clorada a 3%, com duas bolas de esponja;

3) Enxágüe com água;

4) Substituição das bolas de esponja;

5) Último enxágüe com água.

O efeito do último enxágüe pode ser melhorado quando a água não é bombeada num fluxo contínuo, mas sim intermitente ou pulsante. Os pulsos ajudam a remover os restos de produtos de limpeza e desinfecção dos poros da instalação.

Para a remoção da pedra cervejeira (oxalato de cálcio) das instalações, pode-se utilizar um detergente ácido adequado para tal fim. Deve-se, porém observar a sua compatibilidade com os diversos materiais que compõe a instalação de chope.

Para que seja mantida a qualidade do chope nos pontos de venda, as cervejarias e os fabricantes de equipamentos devem ter como objetivo comum a melhoria da concepção (sanitária) das instalações e de seus componentes.

O treinamento e a conscientização dos usuários das instalações de chope, em conjunto com uma limpeza e desinfecção periódicas, são suficientes para assegurar a estabilidade microbiológica e organoléptica da cerveja.

Fonte: Matthias Rembert Reinold

Mestre Cervejeiro Diplomado