O conteúdo de apenas uma garrafa de cerveja pode ser o suficiente para comprometer a boa imagem de uma cervejaria perante o consumidor e as autoridades.

Cerveja turva, com “off flavor” e com um tempo de prateleira (“shelf life”) reduzido, pode ter como causa uma limpeza e desinfecção ineficientes.

Nas cervejarias existem procedimentos de limpeza que são efetuados de tempos em tempos, já que com a limpeza de rotina não se remove todo tipo de sujidade.

Formam-se depósitos, com o uso continuado de instalações e equipamentos, devem ser eliminados através de limpeza intensa. Um dos motivos para que haja cada vez menos tempo para a limpeza de rotina, é que os equipamentos e tanques devem ser ocupados o mais rápido possível, ou que grandes paradas no processo de produção devem ser evitadas, já que levam o aumento do custo de máquinas e pessoal.

Numa cervejaria, os procedimentos de limpeza não rotineiros, são efetuados, por exemplo:

- Semanalmente, na sala de brassagem;

- A cada 4 - 6 meses nas adegas de fermentação e maturação (retirada de pedra cervejeira - “Bierstein”)

- Na filtração e envasamento também são efetuadas limpezas semanais mais intensas.

A teoria da limpeza e desinfecção

As sujidades aderem às superfícies de um modo mais complexo. Elas podem enclausurar-se mecanicamente em poros, frestas ou quaisquer reentrâncias. Antes de tudo, ocorre a ação de forças de ligação eletrostáticas, que atuam tanto entre a sujidade e as paredes, como também entre as partículas de sujidade propriamente ditas, (exemplo: entre sais minerais e proteínas).

A soma destas condições pode ser expressa como energia de adesão. A esta energia contrapõe-se a energia gerada pela química, mecânica e temperatura, que dentro de determinados limites, são intercambiáveis. Por isto é possível compensar uma redução na temperatura de limpeza pelo aumento da concentração e/ou velocidade de fluxo da solução de limpeza.

De modo geral, o mecanismo para a remoção de sujidades ocorre em 4 etapas:

1. Contato da solução de limpeza com a sujidade, com total umectação e penetração nos poros e frestas.

2. Reações químicas e processos físicos na solubilização de sujidades:

- Reações na solução de limpeza com os componentes da água formadores de dureza ou com a sujidade em suspensão.

- Transportes de componentes (convecção e difusão) do agente de limpeza da solução de limpeza para a superfície.

- Transporte de componentes do agente de limpeza para dentro da camada de sujidade.

- Reação de limpeza, subdividida em processos físicos e reações químicas.

- Transporte por difusão dos produtos de transformação oriundos da reação de limpeza.

- Transferência dos produtos de reação da superfície-limite para a solução de limpeza, através de difusão, convecção ou descamação de grande superfície.

3. Dissolução da sujidade da superfície e transferência para a solução de limpeza através da dispersão e / ou emulsão.

4. Prevenção da deposição de sujidades através da estabilização na solução de limpeza, cujos componentes que ligam a dureza devem ser adequados a qualidade da água, quando aquecidos e/ou alcalinizados.

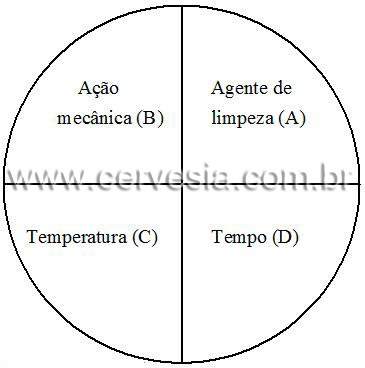

O resultado da limpeza e desinfecção é determinado através dos quatro fatores:

A - Agente de limpeza

B - Ação mecânica

C - Temperatura

D - Tempo

Respectivamente através da fórmula:

RL = A + B + C + D

RL = Resultado da limpeza = constante

A divisão dos inúmeros outros fatores que determinam o resultado da limpeza, assim como a velocidade da limpeza, (significa: quantidade da sujidade eliminada por superfície e unidade de tempo) em três partes, pode ser feita como segue:

Parâmetros dos equipamentos que são determinados na construção dos equipamentos de produção. Podem ser citados a configuração construtiva das instalações, principalmente ao evitar-se partes de instalações que não sejam atingidas pela solução de limpeza.

Mais adiante, é de vital importância a escolha do material mais adequado sob o ponto de vista técnico de limpeza, com a menor rugosidade superficial possível, assim como mínimas forças de ligação eletrostáticas para partículas de sujidade.

Parâmetro de limpeza, isto é, fatores de influência que são determinados pela operação regular dos equipamentos.

De especial significado são a natureza química e a quantidade da sujidade, a carga de sujidade da solução de limpeza, assim como a qualidade da água bruta (principalmente a dureza da água).

Parâmetros de operação, isto é, fatores de influência que durante o processo de limpeza desempenham um determinado papel. Podemos demonstrar isto através do seguinte círculo:

- A atividade química da solução de limpeza (A) (composição, concentração, tensão superficial, poder de dispersão etc).

- A duração do processo de limpeza (D). Quanto mais tempo circula o líquido de limpeza, melhor o resultado. Após certo período de tempo, todavia, os efeitos adicionais serão irrelevantes.

- O efeito mecânico da solução de limpeza bombeada (B) (número de Reynolds) – uma vazão mais elevada significa uma turbulência melhor e remoção mecânica da sujidade.

- A temperatura da solução de limpeza (C) adaptada ao agente de limpeza e tipo de sujidade permite uma limpeza mais rápida e profunda.

Nem todos os parâmetros precisam ser constantes durante o processo de limpeza e através de alterações especiais de parâmetros individuais teremos como resultante um procedimento de limpeza otimizado.

A limpeza e desinfecção na prática

A superfície de determinado equipamento pode aparentar estar limpa, mas na verdade ainda estar coberta por produtos químicos prejudiciais e microrganismos danosos.

Limpeza é um conceito com vários elementos:

- Fisicamente limpo significa que o objeto aparenta estar bem visualmente.

- Quimicamente limpo significa que todos os resíduos de produto, detergente (ou qualquer outro composto químico) foram removidos.

- Desinfetado significa que todas as bactérias patogênicas (e a maioria dos outros microrganismos) estão mortos ou ausentes.

- Esterilizado significa que não resta nenhum microrganismo vivo.

Na indústria cervejeira, a limpeza manual, cuja eficácia depende exclusivamente da confiança depositada no pessoal, foi substituída pelo processo C.I.P. (Cleaning in Place).

As vantagens da limpeza e desinfecção pelo sistema C.I.P. são a documentação de todo o processo (segurança operacional), economia de energia, economia de água e produtos químicos e economiza também custos (elevados) com laboratório.

O planejamento e montagem de um sistema C.I.P. deve ser feito por firmas especializadas, já que cada ciclo de limpeza pode ser radicalmente diferente, dependendo do processo e equipamento.

O dimensionamento adequado principais características dos tanques de produtos químicos, bombas, tubulações, spray-balls, sondas, válvulas, integração do programa ao restante do processo, grau de automação etc, deve também ser levado em conta.

Os tanques, tubulações, válvulas, bombas e acessórios devem ser de aço inoxidável AISI 304 ou AISI 316. O polimento (acabamento) deve ser sanitário, que exige rugosidades menores que 0,8 mícrons na superfície dos equipamentos e menores que 1,6 mícrons nas soldas.

As soldas efetuadas na montagem dos equipamentos devem ser tão resistentes à corrosão como o material base. Ao soldar, deve-se manter o oxigênio atmosférico afastado do cordão (de solda).

Isto pode ser obtido criando-se um ambiente com gás inerte (argônio). Na montagem onde o grau de exigência é maior, utilizam-se máquinas de solda automáticas móveis (solda orbital).

O aço inoxidável com as características anteriormente citadas possui boa resistência química contra todos os elementos de limpeza alcalinos e ácidos, nas concentrações usuais (com limitações para produtos que contenham ácido sulfúrico). Desinfetantes à base de hipoclorito (cloro ativo), de acordo com a concentração, temperatura e tempo de contato, podem provocar corrosão em profundidade (“pit corrosion”).

Quando do uso de produtos de limpeza que contenham cloro ativo deve-se evitar a mistura com soluções de limpeza ácidas.

Em tanques e equipamentos revestidos deve-se atentar para danos no revestimento (fissuras), que levam a corrosões provocadas por soluções de limpeza ácidas.

A resistência dos diversos revestimentos contra produtos de limpeza depende de sua composição química (resina epóxi, resina fenólica, resina epóxifenólica, revestimento vitrificado), e deve ser verificada junto ao fornecedor.

As juntas de vedação (O-Ring), por entrarem em contato com o produto (mosto e cerveja) devem ser de grau alimentício e resistir aos mais variados produtos químicos e temperaturas.

A tabela a seguir, descreve o material mais apropriado para cada produto químico:

|

Tipo de produto |

Concentração (%) |

Temperatura (oC) |

Material (de acordo com ISO R 1629) |

|

Alcalino (liquido ou pó) |

1,5 – 4 |

até 140 |

EPDM |

|

Alcalino-clorado/liq. |

2,5 – 5 |

até 70 |

NBR, EPDM |

|

Ácido fosfórico |

2,5 – 5 |

até 90 |

NBR, EPDM |

|

Ácido nítrico |

2,5 – 5 |

até 50 |

EPDM |

|

Ácido nítrico |

2,5 |

até 90 |

Com restrições EPDM |

|

Ácido nítrico |

5 |

até 90 |

-- |

|

Cloro ativo (líquido) |

0,5 |

até 60 |

NBR, CR, EPDM |

|

Ácido peracético / H2O2 |

0,2 -1 |

até 90 |

NBR, EPDM |

O quadro a seguir compara os termos ISO com os nomes comerciais de alguns polímeros:

|

Termo segundo ISO R 1629 |

Nome comercial |

|

Materiais elásticos |

|

|

NBR |

Perbunan |

|

CR |

Neopren |

|

FPM |

Viton |

|

EPDM |

Buna AP |

|

MPQ |

Borracha de silicone |

|

Materiais termoplásticos |

|

|

PTFE |

Teflon |

|

PVC |

PVC |

|

PA |

Nylon |

As sujidades podem ser divididas em orgânicas ou inorgânicas. Toda sujidade orgânica deriva-se de material animal ou vegetal. São resíduos provenientes de óleos e gorduras, proteínas além de depósitos carbonizados e reticulados (filme de resina e lúpulo).

As sujidades inorgânicas são de origem mineral com sais e depósitos provenientes da água dura ou oxalato de cálcio (pedra cervejeira)

Os métodos típicos para se atuar na higienização de sistemas são os seguintes:

- Limpeza manual (esfregação);

- Limpeza por circulação (C.I.P.);

- Limpeza por imersão (banhos de acessórios);

- Limpeza por alta pressão (bomba lava-jato);

- Limpeza por espuma (formação por venturi ou ar comprimido)

Exemplos de detergentes e desinfetantes são dados na tabela a seguir:

|

Tipo de produto |

Local de aplicação |

|

Detergente alcalino (NaOH) |

Equipamentos as sala de cozimento, tubulação de mosto, tanques e filtros |

|

Detergente alcalino-clorado |

Limpeza de tanques de fermentação, maturação, pressão, tubulações, bombas, mangueiras. Limpeza manual de peças e acessórios |

|

Desinfetante à base de cloro ativo (hipoclorito, dióxido de cloro) |

Tubulações, tanques, enchedoras, zonas de enxágüe das lavadoras de garrafas e rinsers |

|

Desinfetante à base de quaternário de amônia |

Banhos de acessórios e componentes, desinfecção externa de máquinas e equipamentos |

|

Desinfetante à base de ácido peracético e peróxido de hidrogênio |

Tubulações, bombas, tanques, filtros |

|

Removedor ácido de pedra de cerveja |

Retirada de oxalato de cálcio dos tanques e equipamentos |

|

Detergente alcalino (espuma) |

Limpeza de instalações (piso, parede, teto) e externa de equipamentos |

|

Detergente ácido |

Limpeza de tanques OD de fermentação, maturação e pressão |

O cloro ativo tem sido um dos desinfetantes mais utilizados. A vantagem reside no fato de que se trata de um agente microbicida que atinge um largo espectro.

A utilização do dióxido de cloro, produzido de ácido clorídrico e clorito de sódio, possui algumas vantagens sobre os outros produtos à base de cloro ativo:

- Ação microbicida mais forte e rápida;

- Menor poluição dos efluentes por formar menos ligações organo-halogenadas, como AOX (Adsorbierbare Organische Halogene), NPOX (Non Purgeable Organic Halogens), TOX (Total Organic Halogens) e trihalometanos;

- Menores concentrações de uso, o que significa maior economia e menores danos ao meio ambiente, assim os custos de aquisição para o gerador de dióxido de cloro (inclusive técnica de medição, controle e dosagem) são rapidamente amortizados.

Peróxido de hidrogênio e ácido peracético são conhecidos por uma alta ação bactericida (varia de acordo com a temperatura e concentração) e bem recebidos devido aos seus resíduos inofensivos.

O ácido peracético caracteriza-se pela sua rápida ação microbicida também a baixas temperaturas e pode ser classificado como um típico produto de desinfecção a frio.

As ligações à base de quaternário de amônia são os mais importantes representantes tensoativos catiônicos, que reagem de modo neutro e possuem uma ação microbicida de largo espectro. A sua vantagem está na atividade de superfície, que garante uma boa umectação. A desvantagem reside no fato de deixar resíduos por causa da absorção superficial devido à estrutura e a forte formação de espuma (quase não é utilizado em C.I.P.).

O presente artigo procurou dar uma visão básica do complexo processo de limpeza e desinfecção de instalações e equipamentos.

É necessário lembrar que não apenas o processo de limpeza e desinfecção é importante, mas também o projeto, a construção e a montagem dos equipamentos e instalações.

Muitas vezes, a montagem “in loco” de determinado equipamento ou instalação, efetuada por pessoas despreparadas e métodos inadequados, compromete diretamente a qualidade do produto.

Fonte: Matthias Rembert Reinold

Mestre Cervejeiro Diplomado