As grandes capacidades de produção das modernas linhas de envasamento em muito superam as das linhas de 20-30 anos atrás.

Enquanto que as antigas linhas produziam entre 7.000 e 20.000 garrafas por hora, as modernas linhas de engarrafamento produzem 60.000 - 100.000 garrafas por hora.

Controles no envasamento como a verificação do nível de enchimento, presença de rótulos e rolhas metálicas já pertencem ao cotidiano e às normas de qualidade e também aumentam o rendimento total da linha de envasamento.

Através do uso de tecnologia de raios gama ou de alta freqüência, ligada a microprocessadores de alta velocidade, as garrafas que não estiverem dentro dos padrões de conformidade são separadas antes da próxima máquina.

Nenhuma garrafa com variação no nível de enchimento ou que apresentar falta de rolha ou rótulo deixará o engarrafamento.

Linha de envasamento de garrafas

Linha de envasamento de garrafas

Controle de garrafas

Os inspetores de garrafas vazias - normalmente posicionados após as lavadoras de garrafas - têm por finalidade rejeitar garrafas que apresentem sujeira ou algum resíduo que possa prejudicar o produto envasado e rejeita também garrafas “bicadas” na região do bocal.

Estes inspetores são equipados com inspeção de parede com detetor de garrafas estranhas, detecção de soda cáustica por raios infravermelhos e por alta freqüência, inspeção da boca, controle de fundo e uma estação múltipla de inspeção que oferece inspeção de fundo, parede interna, rosca ou de boca para detectar quebras abaixo de sua zona de estanqueidade.

Para o controle de garrafas cheias, e de acordo com o tipo de instalação, podem-se instalar equipamentos de controle após a enchedora ou após a rotuladora. Em equipamentos montados em blocos é possível a instalação de um sistema combinado para controle do nível de enchimento, presença de rolhas e rótulos. A instalação dos módulos dos componentes é feita de modo que as ligações fiquem na parte frontal, tornando possível sua fácil visualização, onde as conexões elétricas podem ser controladas oticamente.

Os sensores de controle de nível de enchimento e presença de rolhas podem ser regulados em altura.

Os sistemas que aprendem sozinhos (“teach in”), programáveis para diversos tipos de garrafas, não necessitam de qualquer ajuste. Por meio de teclas é possível selecionar até oito tipos de garrafas e o programa correspondente é então utilizado.

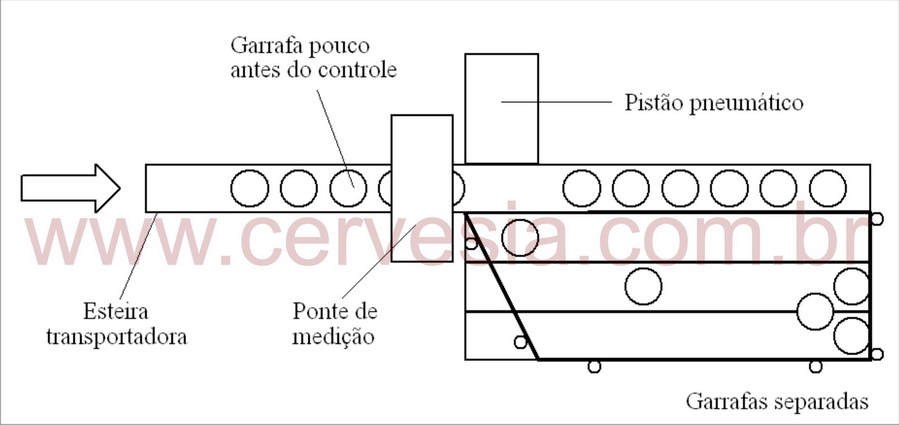

A separação das garrafas que não atendem ao padrão é efetuada por microprocessador via pistão pneumático ou outro meio adequado.

Controle de garrafeiras cheias

No controle de garrafeiras cheias com uma barra dotada de sensor ultra-sônico (freqüência de 400 kHz), detecta-se a ausência de garrafas, garrafas que se sobressaem com relação às outras, garrafas travadas ou que se encontrem sobre as outras. Controles de separação, coleta de dados, auto-diagnóstico e ajuste são integrados no processo “teach in”.

Numa embalagem com cobertura, por exemplo caixas de papelão, o controle é efetuado por meio de raios gama.

Controle do nível de enchimento

A utilização de tecnologia de alta freqüência e radiação gama para a determinação de nível alto ou baixo de enchimento depende entre outros do produto engarrafado, da formação de espuma e do teor de ácido do produto, assim como o material da embalagem e tipo de garrafa.

No controle de nível geralmente está integrada uma unidade para o controle do arrolhamento.

Equipamentos adicionais contribuem para o aumento da versatilidade dos sistemas, tais como reconhecimento de quebra cheia, separação programável de garrafas de determinadas válvulas de enchimento e pistões arrolhadores, controle de rolha mal assentadas e separação de garrafas para fins de controle e laboratório assim como para a medição do teor de ar.

A medição do teor de ar (oxigênio) é muito importante principalmente para bebidas sensíveis. As garrafas cheias abertas, que permaneceram paradas na enchedora (por exemplo, quando de uma parada de emergência), deveriam ser retiradas da produção, mesmo após terem sido arrolhadas.

Os elevados teores de ar (oxigênio) podem levar a uma drástica redução da estabilidade do produto (vida de prateleira). Através de parametrização pode-se definir exatamente que garrafa a partir de que tempo de parada deve ser rejeitada.

Em caso de quebra de garrafas na enchedora pode também ser programado o desvio de garrafas da válvula de enchimento em questão, assim como das posições vizinhas.

Inspeção de garrafas cheias

Inspeção de garrafas cheias

Controle de rótulos

A unidade pode controlar simultaneamente a presença de até cinco rótulos e gerar sinais de saída correspondentes. Através da avaliação de quatro paradas, a máquina pára logo que surgir outra falha. O número das falhas seqüenciais pode ser escolhida até que seja acionada a parada da máquina (em série ou periódica).

O sistema calcula automaticamente para cada parada o ponto ideal de avaliação, por exemplo para o rótulo frontal, rótulo das costas, arrolhador, equipamento de codificação.

Pode-se instalar um controle de inscrição (por exemplo, do datador) logo após o equipamento de codificação, para verificação da integridade do texto impresso.

No controle dos rótulos pode-se selecionar as saídas individualmente ou em conjunto através do menu do equipamento. Como no controle do nível de enchimento é possível obter protocolos diários ou conexões com supervisório.

Desenho ilustrativo do sistema de controle de rótulos, nível de enchimento e rolhas:

O sistema de controle é instalado após a rotuladora e acusa imediatamente qualquer irregularidade com relação à garrafa (nível alto ou baixo, falta de rolha metálica ou falta de rótulos), acionando imediatamente o pistão pneumático, rejeitando deste modo a garrafa fora das características de qualidade desejadas.

Controle de rolhas e tampas plásticas

A falta de rolhas metálicas ou mesmo o deslocamento de sua posição podem ser detectados e a garrafa separada. Estas rolhas que não se apresentarem perfeitamente assentadas sobre o bocal da garrafa podem não estar vedando bem e com isto levam a alterações do produto até que se torne impossível ingeri-lo.

Perdas de gás carbônico em bebidas carbonatadas ou perdas de líquido são problemas de menor importância quando comparados com os danos causados pela entrada de ar (oxigênio) e também pela contaminação microbiológica.

Garrafas mal arrolhadas, deixando de lado o aspecto visual, também são difíceis de ser abertas pelo consumidor.

Esta tecnologia alia modernos sensores ultra-sônicos a uma operação descomplicada. Esta tecnologia permite detectar as rolhas em três dimensões (inclusive altura).

O equipamento de detecção é montado após o arrolhador sobre a esteira transportadora de garrafas.

Numa distância de 100 mm a rolha é controlada quanto ao seu assentamento. Através da elevada freqüência de leitura, são possíveis velocidades de transporte de até 180.000 garrafas por hora.

Este equipamento de detecção pode ser utilizado com todos os tipos de rolhas (tampas) de rosca, independentemente de cor e material, e pode ser regulado para detectar uma inclinação na rolha de 1 a 8°.

As elevadas produções das modernas linhas de envasamento exigem a automação dos controles, já que é humanamente impossível o controle visual do produto (na inspeção de 20.000 garrafas de 500 ml por hora, o olho humano deve verificar uma distância de 9.792 metros).

A necessidade de controle nas várias fases do processo de envasamento leva à instalação de equipamentos de controle não só do vasilhame vazio, mas também do produto acabado e acomodado na garrafeira plástica. Isto permite um elevado rendimento e grande flexibilidade de operação das linhas de envasamento.

Fonte: Matthias Rembert Reinold

Mestre Cervejeiro Diplomado